Komplexe Metallbauteile müssen heute mehr können als „nur passen“. Sie sollen leicht sein, stabil bleiben, sauber aussehen und sich zuverlässig montieren lassen. Gleichzeitig dürfen die Stückkosten nicht aus dem Ruder laufen. Genau hier spielt das Feingussverfahren seine Stärken aus: Es bildet komplexe Geometrien präzise ab und reduziert viele teure Arbeitsschritte nach dem Guss, wenn das Projekt richtig geplant ist.

Wirtschaftlichkeit entsteht dabei nicht erst am Ende, wenn das Teil fertig ist. Sie beginnt früh bei der Wahl des passenden Gießwegs und bei der Abstimmung von Material, Geometrie und Stückzahl.

Wer diesen Zusammenhang sauber herstellt, spart nicht nur Zeit, sondern senkt auch das Risiko von Nacharbeit, Ausschuss und späten Konstruktionsänderungen.

komplexe Bauteile wirtschaftlich realisieren

Wirtschaftlich denken: Wo Kosten bei komplexen Bauteilen wirklich entstehen

Bei komplexen Bauteilen entstehen hohe Kosten oft nicht durch den Guss selbst, sondern durch das „Drumherum“. Typische Kostentreiber sind:

- viele Bearbeitungsschritte (Fräsen, Bohren, Entgraten)

- mehrere Montage- oder Schweißoperationen

- lange Prüf- und Nacharbeitszeiten

- Materialverlust durch Zerspanung

- hohe Ausschussquoten, wenn Prozess und Design nicht zusammenpassen

Das Feingussverfahren wirkt hier wie ein Hebel. Es bringt das Bauteil näher an die Endform. Dadurch wird weniger Material abgetragen, weniger montiert und weniger korrigiert.

Der Kernvorteil: Komplexität direkt in die Form legen

Der entscheidende Gedanke lautet: Komplexität soll im Herstellprozess „entstehen“, nicht später „hineingearbeitet“ werden. Feinguss eignet sich genau dafür, weil filigrane Strukturen, dünnwandige Bereiche und anspruchsvolle Konturen direkt abgeformt werden können. Texmo Blank beschreibt, dass ihre Prozesse enge Toleranzen und komplexe Geometrien adressieren und Bauteile bis 25 kg abdecken.

Das hat zwei wirtschaftliche Folgen: Erstens sinkt der Bedarf an aufwendiger CNC-Bearbeitung. Zweitens lassen sich oft mehrere Einzelteile zu einem Bauteil zusammenfassen. Weniger Teile bedeuten weniger Lieferpositionen, weniger Montagearbeiten und weniger Fehlerquellen.

Prozesswahl als Kostenhebel: Nicht jedes Feingussverfahren passt zu jedem Teil

Komplexe Bauteile sind nicht alle gleich. Deshalb ist die Auswahl des passenden Gießverfahrens ein zentraler Kostentreiber. Texmo Blank nennt dafür klare Entscheidungskriterien: Material, Bauteilkomplexität und Präzision, Produktionsvolumen, Größe/Geometrie sowie Oberflächenanforderungen.

Wer diese Punkte frühzeitig klärt, vermeidet teure Schleifen im Projekt. Denn jede spätere Anpassung schlägt doppelt zu: mit Zeitverlust und mit Zusatzkosten in Werkzeug, Prozessführung oder Nacharbeit.

Atmosphärischer Guss: wirtschaftlich und vielseitig, wenn kein Vakuum nötig ist

Wenn Legierung und Anforderung es zulassen, kann der atmosphärische Guss ein sehr wirtschaftlicher Weg sein. Texmo Blank beschreibt ihn als vielseitiges Feingussverfahren für Bauteile und Legierungen, die keine Vakuumumgebung erfordern.

Innerhalb dieser Kategorie werden bei Texmo Blank mehrere Varianten eingesetzt:

Kippgießen

Das Metall wird im Induktionsofen geschmolzen und der Ofen wird zum Gießen gekippt. Das reduziert unnötigen Luftkontakt und eignet sich laut Texmo Blank gut für kleinere Produktionsmengen.

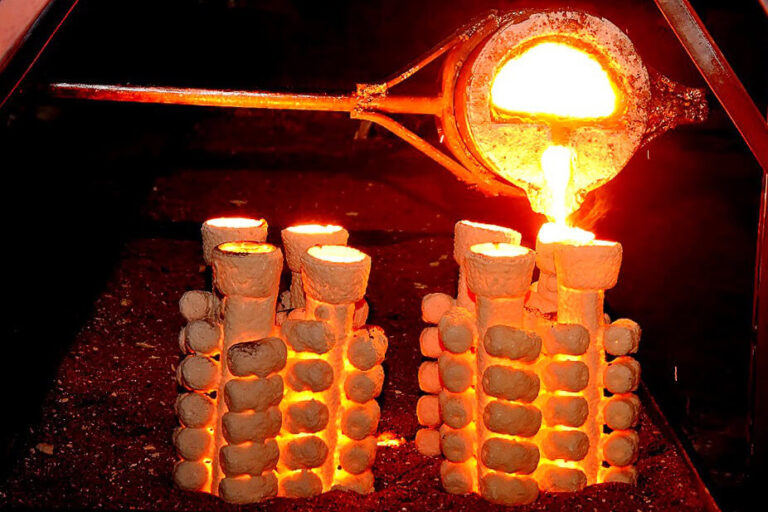

Pfannengießen

Hier wird die Schmelze zunächst in eine Schöpfkelle überführt und anschließend in die Formen gegossen. Das steigert die Effizienz, insbesondere bei höheren Stückzahlen, und wird für verschiedene Legierungen eingesetzt.

Roll-Over-Gießen

Dabei sind die Formen direkt am Ofen befestigt und die Charge wird „in einem Zug“ eingegossen. Das hilft, feine Details sauber zu füllen, kostet aber Effizienz.)

Niederdruck-Aluminiumgießen

Für Aluminiumlegierungen wird die Schmelze mithilfe von Unterdruck in die Form gezogen. Das kann Schlacke minimieren und Details präzise abbilden, hat jedoch längere Zykluszeiten.

Wirtschaftlich ist dieser Bereich, wenn die Prozesslogik zur Aufgabe passt: also wenn die Oberfläche, Maßhaltigkeit und Stückzahl in einem guten Verhältnis zur Zykluszeit stehen.

Vakuumfeinguss: wenn Material und Präzision den Ton angeben

Sobald Legierungen reaktiv sind oder höchste Präzision gefragt ist, kann Vakuum sinnvoll werden. Texmo Blank positioniert Vakuumverfahren für reaktive oder teure Legierungen, bei denen eine oxidationsfreie Umgebung und höchste Präzision gefordert sind.

Auch hier gibt es unterschiedliche Ansätze, die wirtschaftlich jeweils anders wirken:

Einkammer-Vakuumgießen

Schmelzen und Gießen erfolgen in einer Vakuumkammer. Texmo Blank bezeichnet es als eine wirtschaftliche Lösung für Klein- bis Mittelserien sowie für weniger komplexe Bauteile.

Doppelkammer-Vakuumgießen

Schmelze und Form liegen in zwei separaten Vakuumkammern. Das ermöglicht laut Texmo Blank einen hohen Automatisierungsgrad sowie die Herstellung sehr detaillierter und komplexer Komponenten.

Vakuum-Schleudergießen

Die Schmelze wird unter Vakuum erzeugt und per Zentrifugalkraft in rotierende Formen gegossen. Das sorgt für eine sehr hohe Detailgenauigkeit und wird bei hochwertigen Legierungen wie Titan hervorgehoben, während der Materialverlust minimiert wird.

Feingussverfahren wird in solchen Fällen wirtschaftlich, weil es nicht nur „teurer“ ist, sondern auch Fehlerkosten verhindert: weniger Oxidation, stabilere Qualität, weniger Ausschuss, weniger Nacharbeit. Das ist bei anspruchsvollen Bauteilen oft der eigentliche Sparfaktor.

So wird aus Technik ein Business-Case: klare Regeln für die Wirtschaftlichkeit

Damit komplexe Bauteile wirtschaftlich entstehen, sollte die Projektplanung drei Aspekte konsequent miteinander verbinden.

Geometrie realistisch auslegen

Feine Details sind möglich. Aber „möglich“ ist nicht automatisch „sinnvoll“. Sinnvoll ist, was die Funktion erfüllt und gleichzeitig eine stabile Fertigung ermöglicht. Glatte Übergänge, durchdachte Wandstärken und klare Bezugspunkte helfen.

Toleranzen nur dort scharf setzen, wo sie wirklich zählen

Überall treiben enge Toleranzen Aufwand und Kosten. Besser ist ein Fokus: Präzision an funktionskritischen Flächen, Standard dort, wo es reicht.

Stückzahl und Prozessautomatisierungsfähig planen

Texmo Blank weist darauf hin, dass sich bei großen Serien automatisierte Verfahren lohnen, während sie bei Klein- bis Mittelserien eher manuell gesteuerte Verfahren vorteilhaft sind.

Diese Einordnung hilft, die Kostenstruktur früh zu stabilisieren.

Ein kurzer Praxis-Check: Worauf Entscheider im Projekt achten sollten

Wenn Sie einen neuen komplexen Bauteilfall bewerten, sind diese Fragen oft entscheidend:

- Welche Legierung ist gesetzt, und braucht sie Vakuum oder nicht?

- Welche Bereiche brauchen wirklich höchste Oberflächenqualität?

- Wo kann die Endform im Guss erreicht werden, damit die Bearbeitung sinkt?

- Welche Stückzahl ist realistisch in 12–24 Monaten, und wie verändert das die Prozesswahl?

- Welche Merkmale erhöhen das Risiko (dünnwandig, sehr detailliert, komplexe Geometrie), und welcher Prozess kontrolliert dieses Risiko am besten?

Diese Fragen sind simpel. Genau deshalb funktionieren sie. Sie zwingen zu Klarheit, bevor Kosten entstehen.

Fazit: Wirtschaftlichkeit entsteht durch die passende Prozesskombination

Komplexe Bauteile wirtschaftlich zu realisieren bedeutet nicht, immer den „billigsten“ Prozess zu wählen. Es bedeutet, den Prozess zu wählen, der das Gesamtpaket optimiert: Material, Detailgrad, Oberfläche, Stückzahl und Risiko. Texmo Blank betont genau diese Flexibilität und das Ziel, das beste Preis-Leistungs-Verhältnis über abgestimmte Verfahren zu erreichen.

Wenn diese Logik sauber umgesetzt wird, reduzieren sich Nacharbeit, Ausschuss und unnötige Bearbeitung. Und am Ende bleibt das, worauf es ankommt: ein Bauteil, das technisch passt und im Einkauf stabil kalkulierbar ist. Mit dem Feingussverfahren lässt sich dieser Spagat besonders gut erreichen, weil es Komplexität kontrolliert abbildet und Kosten dort senkt, wo sie in der Praxis am stärksten steigen: bei Arbeitsschritten nach dem Guss.